5軸レーザー彫刻

5軸レーザー彫刻

レーザ加工とは、レーザ光を照射し、熱エネルギーによって材料を切断したり、穴をあけたり、マーキングしたりする加工方法です。ツジカワでは短パルスレーザーによる金属への彫刻加工を承っております。

従来エッチングで加工されていたシボ模様や切削・放電で加工されていた微細柄の加工が可能です。

自動車内装や化粧品容器の分野で実績がございます。

実績:プラスチック射出成形金型(自動車内装部品ジャー容器、コンパクト)、ダイレクトブロー成形金型、インジェクションブロー成形金型、プラスチック熱プレス成形金型、ホットスタンプ用版、エンボス用版

ツジカワのレーザー加工の特長

1.環境負荷削減

従来のエッチングによるシボ加工と比較して、環境負荷が劇的に少なくなります。

2.意匠性・機能性の向上

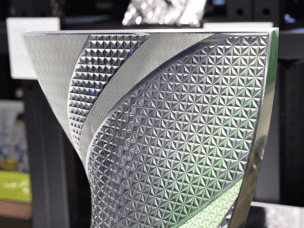

レーザーの微細加工性を生かした、より意匠性の高いデザインやテクスチャを金型上で再現することが可能です。

複雑なグラデーション表現、複数の高さやなだらかな凸凹や、複雑なヘアラインやシボ、レリーフ形状といった異なる表現を同時に加工することも可能です。

3. 加工工程のデジタル化

デジタルデータを使用することで、リードタイムの短縮や多数個取り金型、更新型などへの同一品質の保証が可能です。

調整の難しい柄同士の境目も、違和感なくシームレスに作成が可能です。

4. 微細加工

微細なテクスチャや小さな刻印も、切削加工のように鋼材の高度や彫刻深さによる工具の欠損リスクを気にすることなく加工可能です。

ロゴマーキングやブラスト等の対応も可能です。

5. 5軸彫刻

加工ヘッドとテーブルが稼働することで、5軸による彫刻加工が可能です。

曲面のある複雑な金型にも対応しております。

他加工技術との比較

エッチング加工との比較

・環境負荷の軽減

・デジタルデータを使用するため、シームレスな微細テクスチャの付与が可能。

・加工柄の難易度による職人のスキルに左右されない。

・複雑な自由曲面へも、複雑な凹凸のあるテクスチャの加工が容易。

・複数金型への加工の場合も、品質の均一化が可能。

切削彫刻加工との比較

・高価な微細小径工具コストが不要。

・曲面や難易度の高い形状面への微細加工が容易。

放電加工との比較

・電極の製作工程が不要なため、製作工数の削減が可能。

・鋼材の硬度に加工性が左右されにくい。※加工不可の材料あり

・デジタルデータを使用するため、仕様変更にも対応しやすい。

加工事例

口紅 微細彫刻ラバーモールド

ラバーモールド成形では、製品と同じ形状の金型を使用し、ラバーモールドを作成することでパーティングラインを気にすることなく全周に絵柄を配置することができます。

5軸レーザー彫刻であれば紅型のように小型で小径の製品でも微細な加工を入れ込む事ができます。

クリームジャー容器 フタ天面レーザー加工

微細レーザー加工技術を用いて、クリームジャー容器のフタ天面金型に天然石のような自然なテクスチャーを施しました。成形金型に微細彫刻を施すことで、立体感や繊細な質感を表現し、レーザーならではの精緻なディテールが高級感と独自性を引き立てます。

金型の表面に加工を施すので、以前使用していた金型を新しいデザインで再活用することもできます。

使用していない金型を使用しての、提案用サンプルの作成などもお手伝い致します。